Сентябрь 2025

Цифровой ТКРС: потому что иначе уже нельзя

Цифровой ТКРС: потому что иначе уже нельзя

Рынок капитального ремонта скважин меняется. Высокая цена простоя, нехватка специалистов, растущие требования к прозрачности и, главное, к безопасности — всё это требует нового подхода.

Но отрасль остаётся консервативной: бумажные документы, минимум автоматизации, разрозненные данные. Даже при наличии датчиков большинство операций всё ещё выполняются вручную. Это повышает риски и снижает эффективность.

С этого момента началась разработка отдельного самостоятельного модуля — цифровой рабочей среды для операций капитального ремонта скважин. Система, способная объединить всех участников, обеспечить контроль операций в реальном времени и заранее предупреждать об отклонениях. Не фиксировать постфактум, а предотвращать. Не терять время, а обеспечивать безопасность.

Нужен был цифровой ТКРС

Мы решили разработать функционал для ТКРС, который унаследовал архитектуру, инструменты и инженерные принципы буровой версии.

При этом задачи ТКРС потребовали серьёзной адаптации. Требовалось:

- реализовать автоматический замер текущего уровня жидкости в скважине при любых условиях эксплуатации;

- Внедрить механизмы раннего предупреждения об отклонениях для полевого персонала — визуальные и звуковые сигналы, исключающие риск пропуска критических событий;

- перестроить интерфейсы и сценарии работы под особенности ТКРС (например, проектные расчеты, планирование работ, аналитику и ключевые показатели эффективности (КПЭ));

- решить узкоспециализированные задачи, например частое отсутствие датчика глубины инструмента.

Этап I. Фокус на главном - безопасность

Ключевой задачей была реализация безопасных условий работ ТКРС за счёт автоматического контроля уровня жидкости в скважине — при технологическом отстое и в ходе СПО.

Автоматический замер создавался с нуля: он должен был работать без сбоев, без пауз и без вмешательства. Мы провели глубокий анализ рынка и протестировали широкий спектр уровнемеров.

В итоге была выбрана разработана оптимальная технология, обеспечивающая точность измерений, устойчивость к разгерметизации устья и минимизацию человеческого фактора. Данные автоматически поступали в интерфейс платформы, отображались в браузере мастера и супервайзеров, на мониторе бурильщика, а также формировали систему оповещений в полевых условиях. Это позволило заказчику постоянно контролировать текущий уровень жидкости в скважине, при этом исключив ошибку измерения ручных уровнемеров и экономя средства на услугах подрядных организаций по замеру уровня.

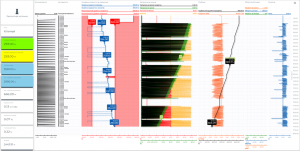

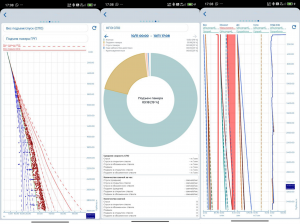

Рисунок 1. Пример конфигурации экрана системы

Этап II. Устойчивость к экстремальным условиям

На следующем этапе нам пришлось адаптировать аппаратную часть комплекса для обеспечения надежной работы в условиях крайне низких температур заполярья и ограниченного покрытия связью.

На этом этапе была не только повышена надёжность работы системы, но и значительно расширен её функционал.:

- интеграция с мобильным приложением, в которое поступали предупреждения и текущие замеры;

- расширенные сценарии визуализации данных в режиме реального времени;

- оптимизированная схема подключения и совершенствование технологии замера.

Это обеспечило прозрачность работ, заблаговременную реакцию на отклонения и снижение рисков осложнений (поглощения, ГНВП). Система показала стабильную работу в условиях низких температур и ограниченного доступа к инфраструктуре (полностью автономная работа при отсутствии интернет-соединения).

Рисунок 2. Мобильное приложение

Этап III. Цифровой ТКРС - новая реальность

Третья итерация стала прорывной. После решения задач безопасного выполнения работ мы смогли адаптировать и внедрить полный функционал платформы применительно к капитальному ремонту скважин. С этого момента продукт по праву получил статус Цифрового ТКРС.

Рисунок 3. Вариант развертывания системы в поле

На объекта крупной сервисной компании Восточной Сибири в промышленную эксплуатацию была введена физико-математическая модель внутрискважинных условий — цифровой двойник скважины, реализован расширенный набор КПЭ ТКРС, автоматизированная система отчётности, а также, в добавок к уже зарекомендовавшей себя технологии автоматического контроля уровня жидкости в скважине, система оповещений на кустовой площадке при выход за безопасный коридор уровня жидкости – интегрированный монитор бурильщика и звуковой оповещатель.

Дополнительно в систему был интегрирован виртуальный датчик глубины, позволяющий точно определять положение инструмента в скважине при отсутствии физического датчика. Это дало возможность рассчитывать режимы, выявлять риски осложнений и корректировать действия в реальном времени.

Цифровой ТКРС предоставляет оператору единый инструмент, который позволяет:

- осуществлять проектные расчеты на этапе планирования, полностью заменяя зарубежные аналоги;

- планировать и координировать ремонтные работы с учётом фактических условий в скважине;

- исключить вероятность возникновения ГНВП благодаря автоматизированному контролю уровня жидкости и предиктивному анализу на базе цифрового двойника;

- детально анализировать КПЭ по каждой трубке по объективным метрикам (время в клиньях, скорость СПО, НПВ), в том числе сравнивать эффективность бригад;

- формировать отчётность автоматически по любому шаблону заказчика.

Рисунок 4. Аналитика КПЭ работах ТКРС

Эта конфигурация стала технологическим ядром единой цифровой системы мониторинга, планирования и управления капитальным ремонтом скважин.

Мы начинали этот путь с одной цели — сделать работы ТКРС безопаснее. Сегодня можно с уверенностью сказать: Цифровой ТКРС экономит время, снижает риски и даёт полную прозрачность всех процессов.

Система прошла проверку на практике в любых природных условиях. Была проделана огромная работа от интеграции с системами передачи данных по типу СКПБ и СКПЖ, совершенствования автономности и качества замера уровня жидкости при любых операциях, до адаптации расчетов и детальной аналитики под реалии ТКРС.

Мы не просто добавили «ещё один модуль» — мы создали решение, которое меняет сам подход к капитальному ремонту скважин.

Источник: Решение объединило комплексное проектирование скважины, продвинутый мониторинг и аналитику с предупреждением осложнений, пост-анализ и автоматизированную отчётность с формированием лучших практик для планирования следующих скважин.